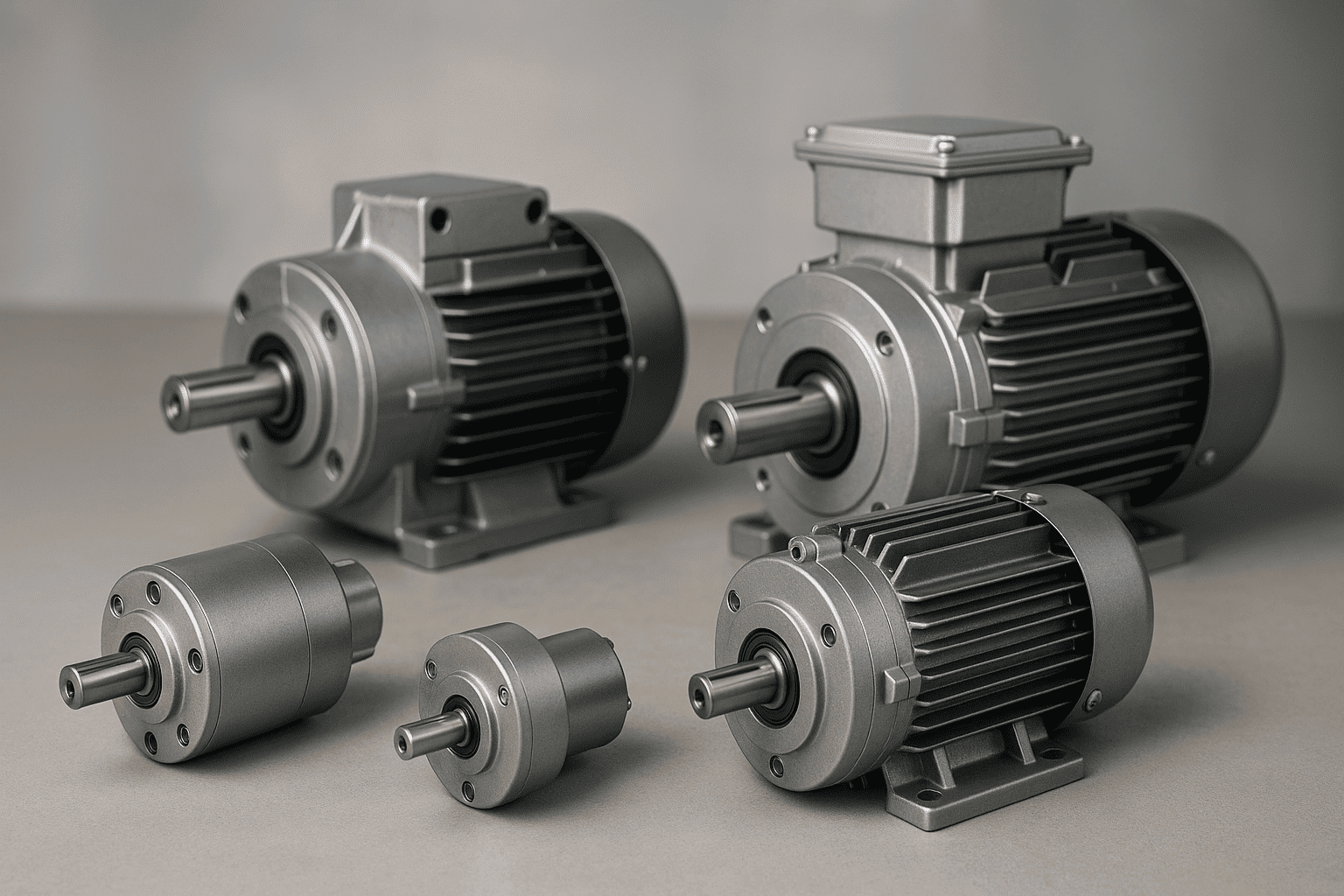

В промышленном оборудовании и передовой технике стандартные редукторы часто не отвечают уникальным требованиям специализированных приложений. производитель коробок передач на заказ обеспечивает индивидуальные решения, которые гарантируют превосходную эффективность, точность и долговечность. В отличие от серийно выпускаемых коробок передач, кастомные коробки передач разработаны для оптимизации производительности, продления срока службы оборудования и идеальной интеграции в вашу систему. Будь то роботизированные руки, мощные миксеры или сложное оборудование, настройка сокращает техническое обслуживание, минимизирует время простоя и максимизирует передачу энергии.

По мере развития отраслей растет потребность в кастомные коробки передач решения становятся необходимыми для достижения пиковой эффективности работы. В этом руководстве будут рассмотрены основные преимущества кастомные коробки передач , их производственный процесс и как выбрать правильного производителя редукторов, чтобы поднять ваши проекты. Инвестирование в индивидуальные редукторы — это не просто обновление —это стратегическое преимущество, которое стимулирует инновации, надежность и долгосрочную экономию средств.

Редуктор — это важная механическая система, которая передает и регулирует энергию вращения, контролируя скорость, крутящий момент и направление. В отличие от стандартных редукторов, индивидуальный редуктор проектируется с высокой точностью для удовлетворения конкретных потребностей применения, предлагая индивидуальные решения по передаточному отношению, конструкции зубьев, материалу корпуса и смазке. Индивидуальные редукторы оптимизируют производительность для уникальных условий, таких как циклы нагрузки, пространственные ограничения, снижение шума и управление температурой. Например, медицинские редукторы требуют минимального люфта и высокой точности, в то время как горнодобывающие редукторы требуют прочных конструкций и высокого крутящего момента.

Производители редукторов на заказ используют передовые инструменты проектирования, такие как САПР и конечноэлементный анализ, чтобы гарантировать высокое качество, от выбора материала до обработки и тестирования. Выбор производителя редукторов на заказ гарантирует идеальное соответствие требовательным условиям, повышение эффективности системы, снижение эксплуатационных расходов и увеличение срока службы оборудования. Редуктор на заказ — это не просто продукт —это долгосрочная инвестиция в надежность и высокую производительность.

Решение выбрать специально разработанную коробку передач вместо стандартной приносит множество преимуществ, которые могут существенно повлиять на производительность, долговечность и экономическую эффективность вашего оборудования. Эти преимущества выходят далеко за рамки простой функциональности, затрагивая аспекты, имеющие решающее значение для современного промышленного успеха.

Возможно, наиболее значительным преимуществом является то, что индивидуальные редукторы разработаны для достижения точных передаточных чисел скорости и характеристик крутящего момента, требуемых приложением. Это точное соответствие минимизирует потери энергии, снижает тепловыделение и гарантирует, что выход идеально соответствует входу, что приводит к повышению общей эффективности системы. Например, на точной производственной линии индивидуальный редуктор может обеспечить точную скорость вращения, необходимую для постоянного качества продукции, чего может не достичь универсальный агрегат без дополнительных, менее эффективных компонентов.

Когда коробка передач подвергается нагрузкам, на которые она не рассчитана, преждевременный износ и выход из строя неизбежны. Индивидуальные коробки передач изготавливаются с учетом конкретных профилей нагрузки, рабочих циклов и факторов окружающей среды. Это означает выбор наиболее подходящих материалов, термической обработки и типов подшипников, что приводит к получению компонентов, которые могут выдерживать точные условия, с которыми им придется столкнуться. Результатом является значительно более длительный срок службы, сокращение простоев, расходов на техническое обслуживание и частоты дорогостоящих замен.

Приложения, требующие высокой точности, такие как робототехника, медицинские приборы или передовая автоматизация, требуют редукторов с минимальным люфтом (люфтом между зубьями сопряженных шестерен). Производители на заказ могут использовать специализированные методы нарезания шестерен и методы сборки, чтобы фактически исключить люфт, обеспечивая высокоточное управление движением и повторяемое позиционирование. Такой уровень точности часто недостижим при стандартных конструкциях редукторов.

Многие современные машины имеют строгие пространственные или весовые ограничения. Индивидуальные редукторы могут быть спроектированы так, чтобы вписаться в исключительно узкие пространства или быть максимально легкими без ущерба для прочности или производительности. Это особенно важно в таких отраслях, как аэрокосмическая, автомобильная или разработка портативного оборудования, где каждый кубический сантиметр и каждый грамм имеют значение. Изготовитель индивидуального редуктора может оптимизировать форм-фактор для бесшовной интеграции в существующую конструкцию.

Чрезмерный шум и вибрация могут быть вредными во многих средах, от промышленных установок, влияющих на комфорт работников, до чувствительных научных приборов. Индивидуальная конструкция шестерен, передовая обработка и тщательная сборка могут значительно снизить эти нежелательные характеристики, что приводит к более плавной, тихой работе и повышению общей стабильности системы.

Спрос на индивидуальные коробки передач охватывает широкий спектр отраслей, каждая из которых имеет свой уникальный набор проблем и требований к производительности. Возможность адаптировать решения по передаче мощности позволяет этим секторам расширять границы, повышать безопасность и достигать новых уровней эффективности.

В робототехнике точность, низкий люфт и компактный размер имеют первостепенное значение. Специальные редукторы обеспечивают плавное, точное и повторяемое движение для роботизированных рук, коллаборативных роботов и автоматизированных управляемых транспортных средств (AGV). Они позволяют роботам выполнять тонкие сборочные задачи, точную сварку или быстрые операции по захвату и размещению с непревзойденной точностью, что имеет решающее значение для высокоскоростных производственных линий.

Вес, надежность и производительность в экстремальных условиях (температура, вибрация, давление) имеют решающее значение в аэрокосмической и оборонной промышленности. Изготовленные на заказ редукторы используются в шасси самолетов, приводах закрылков, трансмиссиях вертолетов, системах спутникового позиционирования и трансмиссиях военных транспортных средств. Каждый компонент должен быть тщательно протестирован и сертифицирован, что делает индивидуальные решения единственным жизнеспособным вариантом для критически важных систем.

Морская среда представляет собой проблемы коррозии, больших нагрузок и непрерывной работы. Индивидуальные редукторы предназначены для судовых пропульсивных систем, лебедок, кранов и морского бурового оборудования, способны выдерживать воздействие соленой воды и обеспечивать высокий крутящий момент в течение длительного времени. Их прочная конструкция обеспечивает надежность в самых суровых условиях.

Ветровые турбины используют массивные редукторы для преобразования медленного вращения лопастей в высокоскоростное вращение для генератора. Эти редукторы работают под огромными, переменными нагрузками и должны быть очень прочными, чтобы выдерживать десятилетия непрерывной работы в суровых погодных условиях. Индивидуальные конструкции необходимы для оптимизации эффективности, снижения шума и продления срока службы этих критически важных компонентов, что делает производителя индивидуальных редукторов ключевым партнером в производстве зеленой энергии.

Компактность, бесшумность и исключительная точность жизненно важны для медицинских приборов. Специальные редукторы используются в хирургических роботах, диагностическом оборудовании, протезах и фармацевтических дозирующих системах. Они должны соответствовать строгим стандартам гигиены, работать бесшумно и обеспечивать точные движения для безопасности пациента и точного лечения.

От упаковочных машин и конвейеров до экструдеров и прессов, промышленное оборудование часто требует определенного снижения скорости, увеличения крутящего момента или распределения мощности. Индивидуальные редукторы обеспечивают индивидуальные решения для оптимизированной производительности, снижения потребления энергии и надежной работы в различных производственных процессах, повышая общую эффективность завода.

В то время как массовые автомобили используют стандартные трансмиссии, специализированные автомобильные приложения и высокопроизводительные автоспорты часто требуют индивидуальных коробок передач. Они могут быть разработаны для определенных кривых мощности, снижения веса и повышенной прочности для гоночных или нишевых конструкций автомобилей, максимизируя скорость и управляемость.

Общей чертой этих отраслей является потребность в высокоспециализированной, надежной и эффективной передаче мощности, которую не могут обеспечить стандартные решения. Это подчеркивает важную роль опытного производителя индивидуальных коробок передач в продвижении инноваций и производительности в современном промышленном ландшафте.

Создание кастомной коробки передач — это сложный процесс, свидетельство точного проектирования и скрупулезного мастерства. Он включает в себя несколько отдельных этапов, каждый из которых имеет решающее значение для обеспечения соответствия конечного продукта самым высоким стандартам качества и производительности.

Процесс начинается с детального изучения требований клиента. Инженеры используют передовое программное обеспечение CAD (Computer-Aided Design) для создания цифровой модели редуктора. Этот этап включает определение оптимального типа зубчатой передачи (прямозубая, косозубая, коническая, червячная, планетарная), передаточных чисел, конфигураций валов и типов подшипников. Анализ методом конечных элементов (FEA) часто применяется для моделирования напряжений, деформаций и тепловых характеристик в различных условиях эксплуатации, гарантируя структурную целостность конструкции и прогнозируя ее поведение до начала физического производства. Этот итеративный процесс проектирования гарантирует, что редуктор идеально подходит для предполагаемого применения, закладывая основу для его превосходной производительности.

Выбор правильных материалов имеет первостепенное значение для долговечности и производительности. Шестерни, валы и корпуса обычно изготавливаются из высококачественных сталей (например, легированных сталей, таких как 4140, 8620 или закаливаемых сталей), бронз или специальных сплавов в зависимости от требуемой прочности, износостойкости и рабочей среды (например, коррозионной стойкости, экстремальных температур). Опыт производителя редукторов на заказ имеет здесь решающее значение, поскольку они могут рекомендовать материалы, которые сбалансируют производительность, долговечность и экономическую эффективность для ваших конкретных потребностей.

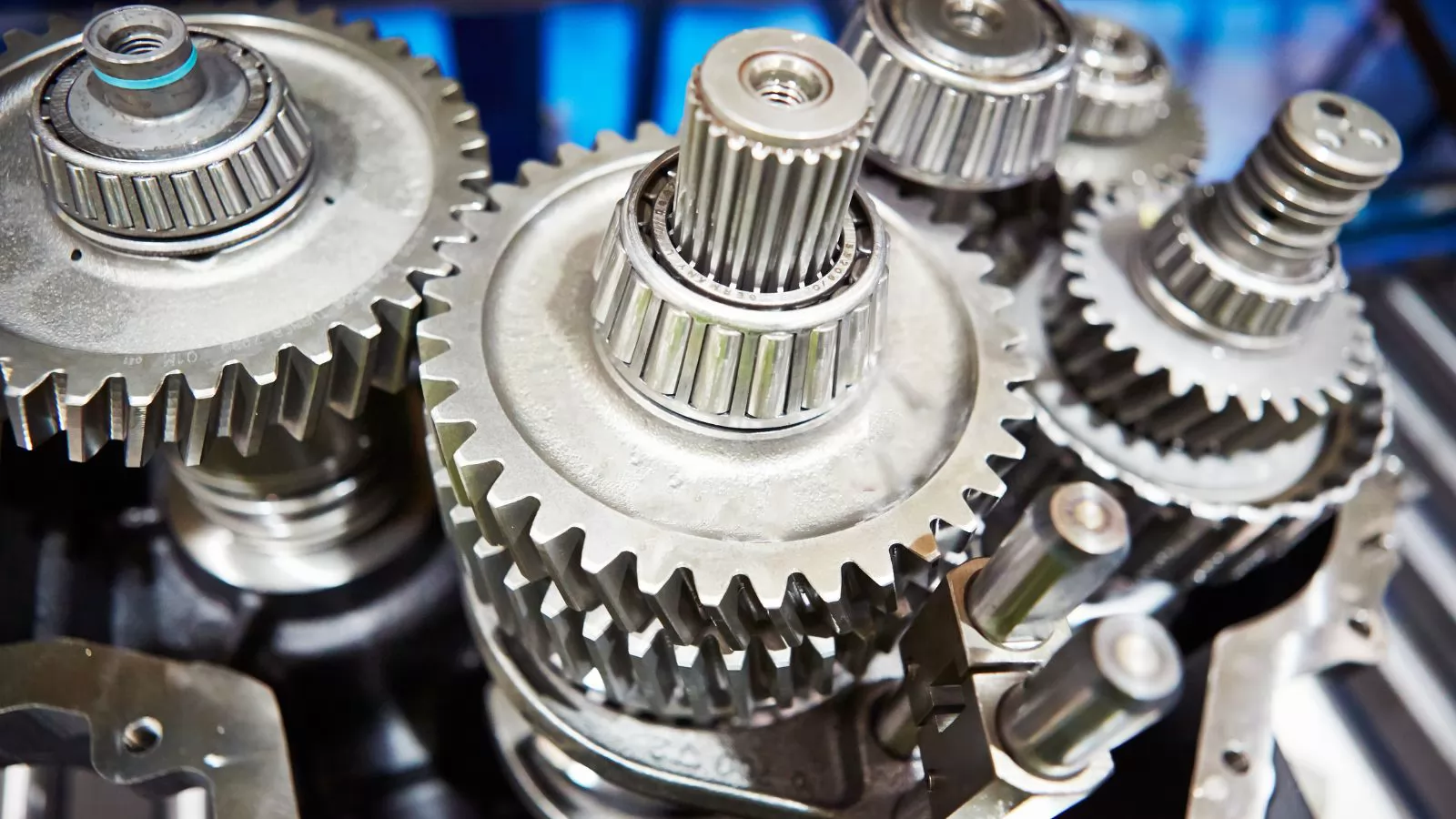

После выбора материалов компоненты подвергаются точной обработке. Это включает в себя самые современные станки с ЧПУ (числовым программным управлением) для создания шестерен, валов и корпусов с чрезвычайно жесткими допусками. Процессы нарезки зубьев включают в себя зубофрезерование, формовку и фрезерование, за которыми следует шлифование или притирка для получения шестерен высочайшей точности, что обеспечивает оптимальные профили зубьев и качество поверхности. Этот этап требует исключительного мастерства и самого современного оборудования для достижения точности, необходимой для плавной и эффективной работы.

Для повышения твердости, прочности и износостойкости зубьев шестерен и других критических компонентов применяются такие процессы термообработки, как цементация, азотирование, индукционная закалка или сквозная закалка. Эти процессы изменяют микроструктуру металла, значительно улучшая его механические свойства без ущерба для прочности сердечника. Правильная термообработка имеет решающее значение для продления срока службы редуктора, особенно при больших нагрузках или непрерывной работе.

На протяжении всего процесса производства проводятся строгие проверки контроля качества. Это включает в себя размерную проверку всех компонентов с использованием передового метрологического оборудования (например, КИМ - координатно-измерительные машины), анализ профиля зубьев шестерен, измерения шероховатости поверхности и испытания твердости материала. Только компоненты, прошедшие эти строгие проверки, переходят на следующий этап, гарантируя, что каждая деталь соответствует точным проектным спецификациям.

Заключительный этап включает в себя тщательную сборку всех компонентов в чистой, контролируемой среде. Подшипники, валы, шестерни и уплотнения тщательно устанавливаются. После сборки каждая индивидуальная коробка передач проходит комплексное тестирование. Это включает в себя тестирование без нагрузки, тестирование под нагрузкой на различных скоростях и крутящих моментах, анализ шума и вибрации, а также оценку тепловых характеристик. Эти тесты подтверждают, что коробка передач работает точно так, как задумано, обеспечивая указанную выходную эффективность, надежность и соблюдение всех эксплуатационных параметров. Любые отклонения выявляются и устраняются, что гарантирует готовность коробки передач к развертыванию.

Этот многоступенчатый, высокоспециализированный процесс подчеркивает, почему выбор опытного производителя кастомных коробок передач имеет решающее значение. Их способность управлять этими сложными этапами с точностью и экспертизой напрямую транслируется в превосходную производительность и надежность конечного продукта.

Выбор надежного производителя редукторов на заказ является ключом к успеху проекта. Сосредоточьтесь на производителях с проверенным опытом, сильными инженерными возможностями, передовыми производственными технологиями и строгим контролем качества, например, сертифицированными по ISO процессами. Отдайте приоритет экспертизе в выборе материалов и металлургии, чтобы обеспечить производительность и долговечность редукторов.

Ищите гибкость, быстрые сроки поставки и отличную поддержку клиентов. Опытный производитель редукторов на заказ предложит инновационные, индивидуальные решения, которые соответствуют вашим уникальным требованиям и обеспечивают долгосрочную ценность. Свяжитесь с надежным партнером сегодня.

При работе с производителями индивидуальных редукторов важно четко определить требования к применению. Ключевые факторы включают входную мощность, скорость и выходной крутящий момент, которые определяют конструкцию редуктора и передаточное отношение. Учитывайте такие условия окружающей среды, как температура, влажность, пыль и коррозионные элементы, поскольку они влияют на выбор материала и герметизацию. Обеспечьте точные пространственные размеры и монтажные характеристики для надлежащей посадки. Рабочий цикл, ожидаемый срок службы и ограничения по шуму или вибрации должны быть сообщены для оптимизации производительности редуктора.

Методы смазки и потенциальные потребности в охлаждении также имеют решающее значение, особенно для мощных или непрерывных операций. Установите четкие бюджетные ожидания и требования к срокам поставки с производителем редуктора, чтобы оптимизировать производство. Соответствие отраслевым стандартам и сертификациям, таким как AGMA, CE или UL, имеет решающее значение. Предоставление подробных спецификаций гарантирует, что ваш индивидуальный редуктор будет спроектирован для долговечности, эффективности и бесшовной системной интеграции.

Индустрия производства коробок передач на заказ стремительно развивается благодаря передовым материалам, аддитивному производству и интеллектуальным технологиям. Современные производители коробок передач на заказ теперь используют легкие, прочные материалы и 3D-печать для создания сложных и эффективных конструкций коробок передач. Интеллектуальные коробки передач, интегрированные с IoT, обеспечивают мониторинг производительности в режиме реального времени, предиктивное обслуживание и сокращение простоев. ИИ и машинное обучение дополнительно оптимизируют конструкцию коробки передач, анализируя данные для разработки высокоэффективных и экономически выгодных решений.

Кроме того, устойчивые производственные практики, такие как оптимизация материалов и экологически чистые процессы, формируют будущее производства редукторов. Благодаря этим инновациям производители индивидуальных редукторов могут предоставлять высокопроизводительные, интеллектуальные и экологически безопасные решения для требовательных промышленных приложений.

Выбирая производитель коробок передач на заказ стратегический шаг к достижению точности, эффективности и долгосрочной надежности. В отличие от стандартных редукторов, индивидуальные решения предлагают непревзойденную производительность для робототехники, возобновляемой энергии и тяжелой техники. Они обеспечивают сокращение обслуживания, продление срока службы и оптимизацию операций. Партнерство с проверенным производитель коробок передач на заказ означает получение передовых технологий, индивидуальной поддержки и решений, разработанных для ваших уникальных промышленных потребностей. Инвестируйте в точное проектирование, которое является движущей силой вашего успеха.

Связаться с нами сегодня, чтобы изучить, как кастомная коробка передач может максимально раскрыть потенциал вашего оборудования.